Die drei Fraunhofer-Institute für Produktionstechnologie IPT, für Lasertechnik ILT sowie für Molekularbiologie und Angewandte Oekologie IME entwickeln im International Center for Networked, Adaptive Production gemeinsam mit der RWTH Aachen und namhaften Industriepartnern Produktionssysteme und Wertschöpfungsketten im Sinne der Industrie 4.0 und validieren diese anhand konkreter Fertigungsaufgaben, der sogenannten Pilotlinien.

Pilotlinien

Pilotlinien zum Einsatz des Digitalen Zwillings

Serienfertigung von Turbinenkomponenten

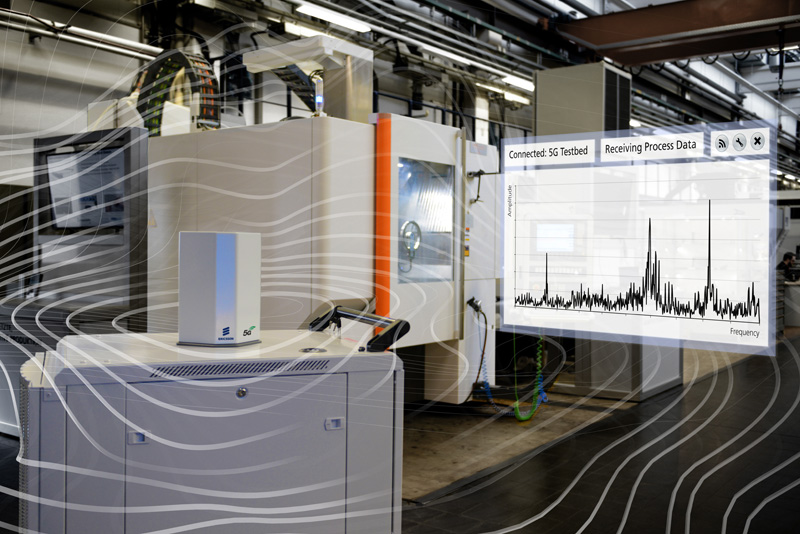

Wirtschaftlichere Prozessketten und der Nachweis von Zertifizierungspflichten sind die Ziele, die in der Serienfertigung von Turbinenkomponenten durch die Verwendung von Echtzeit-Fertigungsdaten erreicht werden sollen. Die Daten werden anhand standardisierter Schnittstellen erhoben und stehen entlang der gesamten Prozesskette für die Simulation und Dokumentation zur Verfügung.

Fertigung und Reparatur von Gasturbinenschaufeln

Für die Fertigung und Reparatur von Gasturbinenschaufeln werden virtuelle Plaunungs-Tools wie die Prozesssimulation und die Prozesskettenrekonfiguration für additive und subtraktive Fertigungs- und Reparaturprozesse wie das Fräsen und das Laser Metal Deposition (LMD) anhand konkreter Anwendungsfälle untersucht. Indem die Realdaten während der Prozesse detailliert aufgezeichnet werden, lassen sich Muster aufdecken, die eine gezielte Adaption der Prozesse entlang der Prozesskette erlauben. Optimierte Planungstools nutzen die Datendurchgängigkeit und stellen Planungstransparenz sicher.

Pilotlinien zum Einsatz prognosefähiger Systeme

Prädiktive Prozesskettengestaltung im Werkzeugbau

Der Werkzeugbau ist dominiert durch eine Unikat-Fertigung, bei der das Prinzip des »First Part Right« erfolgreich umgesetzt werden muss. Unterschiedliche Prozessketten, die vorab modelliert werden, bilden die Basis für eine Bewertung der Prozessdauer, der Bauteilqualität und der Fertigungskosten. Indem sich die Prozesskettenplanung auf dieser Grundlage an unterschiedliche Fertigungsbedingungen anpassen kann, lässt sich das Fertigungsergebnis deutlich besser vorhersagen.

Flexible Auslegung und Produktion von Batteriemodulen

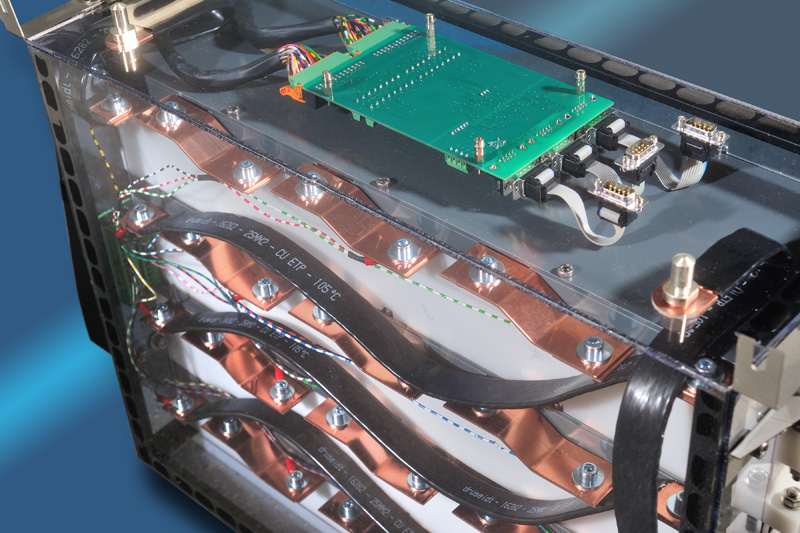

Bei der adaptiven Produktion von Batteriemodulen werden gegebene Restriktionen wie Bauraum, Gewicht sowie elektrische Eigenschaften wie Energie und Leistung berücksichtigt. Durch Verwendung unterschiedlicher Zelltypen sollen geeignete Module in kleiner bis mittlerer Stückzahl hergestellt werden. Als Fertigungstechnologien für die Verbinderelemente kommen das Laserstrahlschweißen und das Laserbonden zum Einsatz. Informationen und Daten, die in den Prozessen gewonnen werden, fließen bereits frühzeitig in die Auslegung der Batteriemodule ein. Eine integrierte Technologie- und Konfigurations-App unterstützt den Anwender bei der System- und der Fertigungsauslegung – und das ausschließlich digital.

Pilotlinie zum Einsatz von Big Data Analytics unter wechselnden Produktionsbedingungen

Upstream Production und Downstream Processing: Von der Aussat bis zum biopharmazeutischen Produkt

Die sogenannte Upstream Production, die Prozesskette »Aussaat – Wachstum – Ernte«, profitiert durch Big-Data-Analysen, da so das Pflanzenwachstum und die Expressionslevel der gewünschten Substanzen kontinuierlich optimiert und die Produktivität an rekombinantem Protein gesteigert werden können. Das spätere Downstream Processing mit der Prozesskette »Extraktion – Reinigung – Biopharmazeutisches Produkt« nutzt nicht nur die Prozessgrößen aus der Upstream Production, sondern auch weitere Parameter wie Trübung, pH und Leitfähigkeit, um anhand neuer Prozessmodelle die Produktausbeute und Qualität des biopharmazeutischen Produkts zuverlässiger zu überwachen und zu verbessern.