Research Phase 3

Vorhersagequalität und Datenfusion bei der ultrakurzgepulsten Laserstrukturierung

Durch ultrakurzgepulste Laserstrukturierung können Nanostrukturen erzeugt werden, welche die präzise Modifizierung optischer, haptischer und funktionaler Oberflächeneigenschaften verschiedener Materialien ermöglichen. Die Präzision und die uneingeschränkte Gestaltungsfreiheit eignen sich insbesondere für Hightech-Anwendungen wie dem Werkzeugbau oder der Medizintechnik, wo sie völlig neue Bauteileigenschaften erzielen. Im Hinblick auf Nachhaltigkeitsaspekte sind die lange Prozessdauer und der hohe Energieverbrauch jedoch von Nachteil.

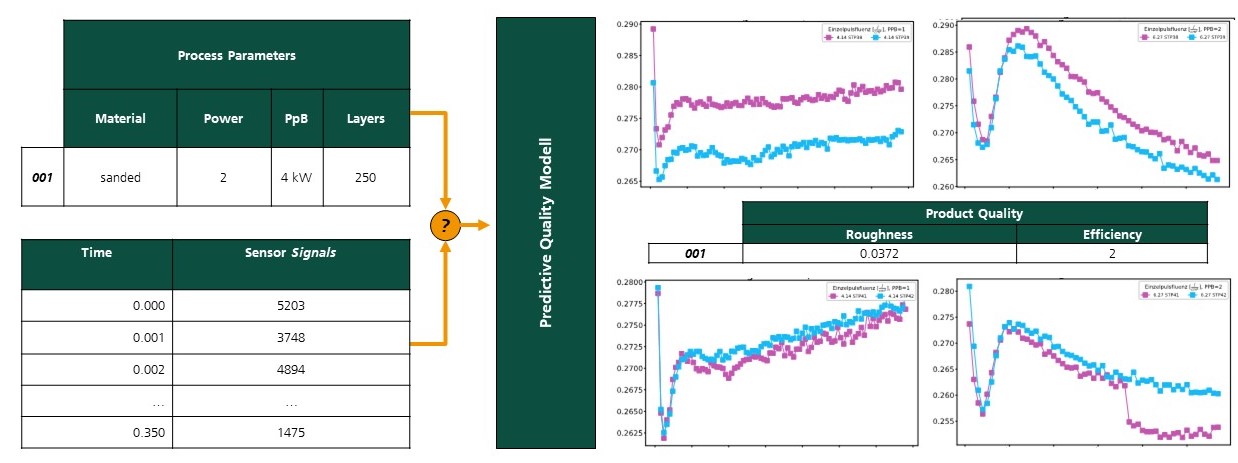

Maschinelles Lernen hat das Potenzial, aus den Prozessdaten genaue Prozessmodelle zu erstellen und damit die Grundlage für eine Prozessoptimierung zu schaffen, die diese Nachteile behebt. Bei der Laserstrukturierung sind die Informationen jedoch über eine Vielzahl von Datenquellen verteilt, die Daten unterschiedlicher Modalitäten erzeugen (d. h. Prozessparameter als Querschnittsdaten und Prozessüberwachungsdaten als Zeitreihenmessungen). Die größte Herausforderung bei der datengetriebenen Prozessoptimierung ist die Fusion von Prozessparametern und Prozessüberwachungsdaten.

Daher wurde in diesem Projekt untersucht, welche Ansätze verwendet werden können, um Informationen aus der Prozessüberwachung zu extrahieren. Diese können dann in Prozessparameter integriert werden, um prädiktive Qualitätsmodelle für die Laserstrukturierung zu trainieren. Die Ergebnisse zeigen, dass die trainierten Modelle die Oberflächeneigenschaften der strukturierten Bauteile sehr genau und zuverlässig vorhersagen können und dass die Integration der Prozessüberwachung die Vorhersagegenauigkeit weiter verbessert. Die Auswertung verschiedener anfänglicher Oberflächeneigenschaften bestätigt, dass die Modelle ein entsprechendes Verhalten aufweisen: So nimmt der Einfluss der Prozessüberwachung bei polierten Bauteilen im Vergleich zu gefrästen Bauteilen deutlich zu, da der Einfluss des Prozesses bei glatten Oberflächen deutlich größer ist. Der Ansatz aus diesem Projekt lässt sich auch auf andere Industrieprojekte mit vergleichbaren Prozess- und Dateneigenschaften anwenden.